Stahlpurlin S - horizontale strukturelle Mitglieder, die Dach- und Wandverkleidungen in Industrie-, Gewerbe- und Wohngebäuden unterstützen - sind für die Lastverteilung und die Stabilität von Struktur entscheidend. Ihre Exposition gegenüber Feuchtigkeit, UV -Strahlung, industriellen Chemikalien und Temperaturschwankungen macht jedoch Korrosion zu einer anhaltenden Bedrohung. Laut einer NACE International Study 2024 kostet die korrosion die globale Bauindustrie schätzungsweise 2,5 Billionen US -Dollar pro Jahr, wobei Stahlstrukturen 40% dieser Gesamtsumme ausmachen. Bei Stahlpurlins, die häufig harte Umgebungen ausgesetzt sind, ist die Auswahl effektiver langfristiger Antikorrosionsmethoden von entscheidender Bedeutung, um die Ersatzkosten zu minimieren und die strukturelle Integrität zu gewährleisten. Im Folgenden finden Sie ein evidenzbasiertes Leitfaden für die zuverlässigsten Strategien, die auf Branchenstandards und Best Practices für technische Verfahren beruht.

1. Materialauswahl: Korrosionsbeständige Stahllegierungen

Die Grundlage des langfristigen Korrosionsschutzes beginnt mit der Auswahl des richtigen Stahls. Hochfeste Low-Alloy-Stähle (HSLA) - mit Zugabe von Kupfer, Chrom, Nickel und Phosphor eingebaut - formen Sie ein dünnes, anhaftender Anhänger Passive Oxidschicht auf ihrer Oberfläche. Diese Schicht wirkt als Barriere für Sauerstoff und Feuchtigkeit und verlangsamt die Korrosion im Laufe der Zeit.

Schlüssellegierungen und Standards:

- ASTM A588 (Verwitterungstahl) : Enthält 0,20–0,30% Kupfer, die die passive Schichtbildung beschleunigen. Ideal für Outdoor -Purlins in ländlichen oder städtischen Umgebungen, in denen die Korrosionsrate nach der passiven Schicht (typischerweise 1–3 Jahre) um 50–70% abnimmt.

- ASTM A709 (Brückenstahl) : Beinhaltet Chrom und Nickel für eine verbesserte Resistenz gegen Salzspray und Industriegase. Häufig in Küsten- oder Industrieumgebungen verwendet.

Einschränkungen:

Der Verwitterungsstahl ist für Bereiche mit stehendem Wasser oder hohen Salzkonzentrationen (z. B. Küstenzonen mit häufiger Nebel) ungeeignet, da sich die passive Schicht möglicherweise nicht gleichmäßig bildet. Für solche Umgebungen werden zusätzliche Schutzbeschichtungen empfohlen.

2. Schutzbeschichtungen: Physische und Opferbarrieren

Beschichtungen sind die am häufigsten verwendete Antikorrosionsmethode für Stahlpurlinien und bieten ein Gleichgewicht zwischen Haltbarkeit, Kosteneffizienz und Vielseitigkeit. Drei primäre Typen dominieren industrielle Anwendungen:

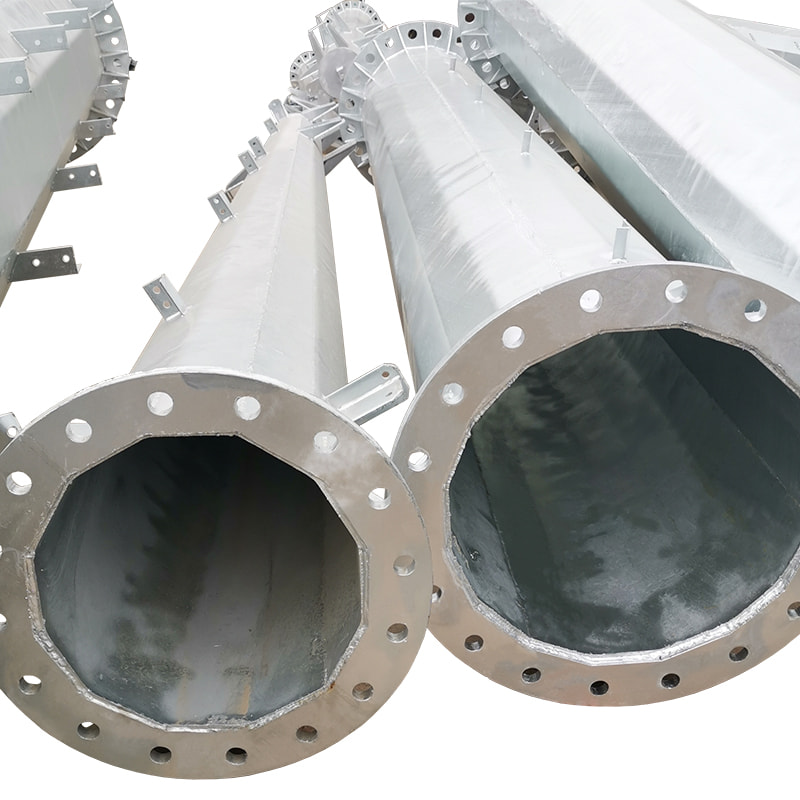

A. HOT-DIP GALVANISION (HDG)

Verfahren : Definiert von ASTM A123 HDG beinhaltet den Eintauchen sauberer, eingelegter Stahlpurlins in geschmolzene Zink (450 ° C). Das Zink reagiert mit dem Stahl, um eine metallurgisch gebundene Beschichtung zu bilden (1,5–2,5 mil/38–63 Mikrometer dick). Schutzmechanismus : Doppelverteidigung - Zinc wirkt als physische Barriere und bietet bereit Opferschutz (vorzugsweise korrodieren auf Stahl). Leistung : Die Galvanizers Association berichtet über eine 50-jährige Lebensdauer in ländlichen Gebieten und 20 bis 30 Jahre in Küstenumgebungen (mit angemessener Wartung). Kleinere Kratzer kratzt sich selbstheuert als Zinkoxidierung zu einer schützenden Zinkcarbonatschicht. Einschränkungen : Anfälliger für Schäden durch starke Auswirkungen; Erfordert eine Vorbehandlung (z. B. Säureglinge), um die Mühlenskala zu entfernen.

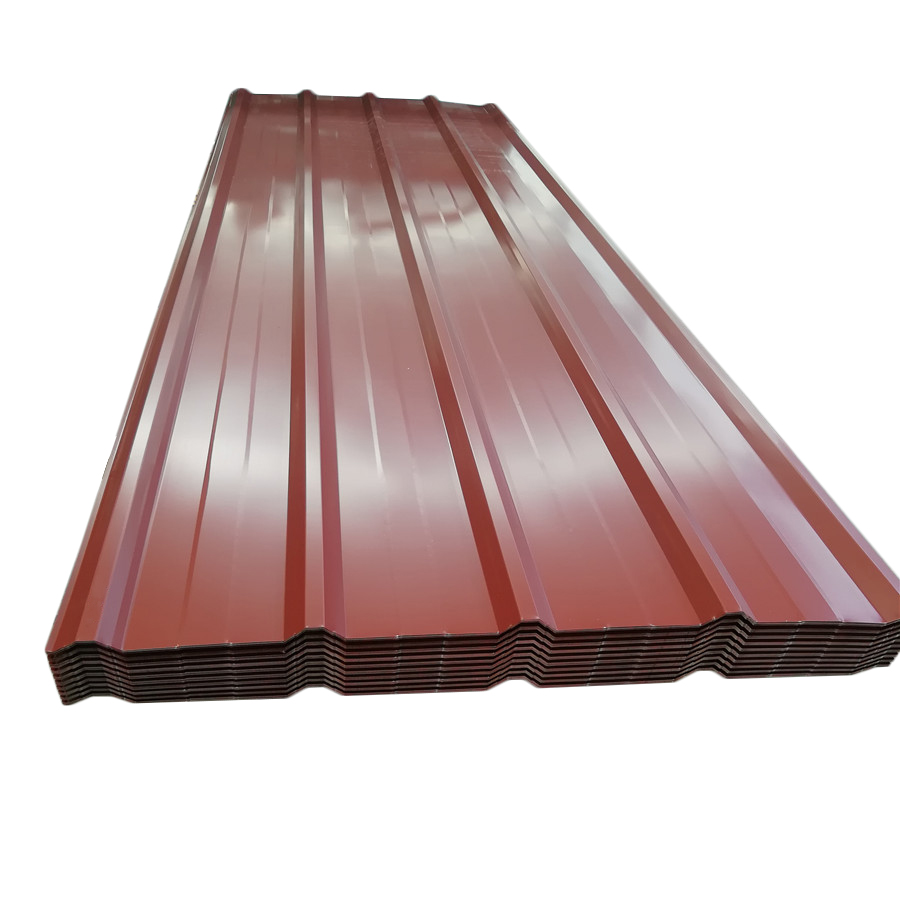

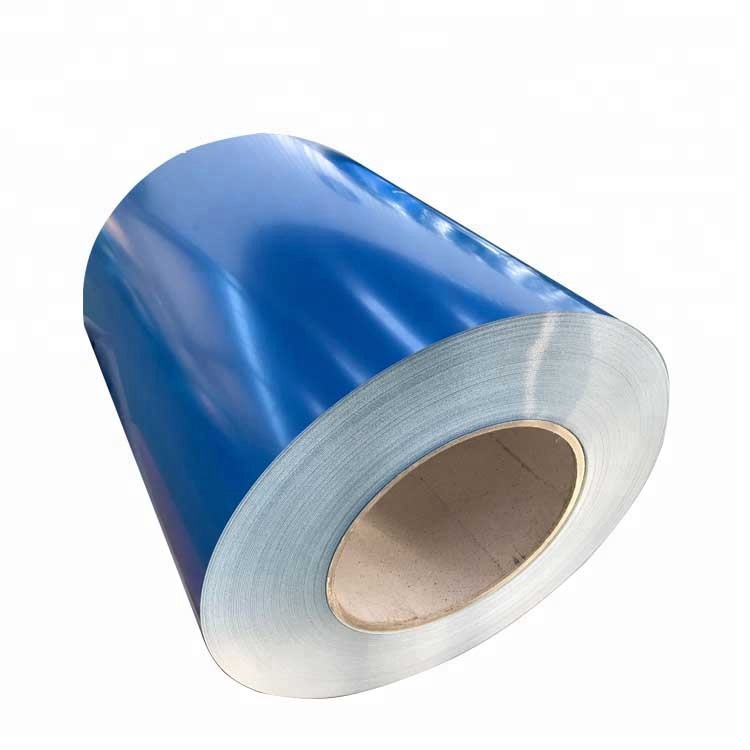

B. Pulverbeschichtung

Verfahren : Regiert von ASTM D7091 , elektrostatisch geladene thermosettierende Polymere (Polyester, Epoxid) werden auf vorbehandelte (sandgestrahlte) Purlins gesprüht und in einem Ofen (160–200 ° C) geheilt. Schutzmechanismus : Bildet eine dicke (2–4 mil), gleichmäßige Beschichtung mit ausgezeichneter Haftung und UV -Widerstand. Leistung : Ideal für exponierte Purlins in sonnigen Klimazonen - Tests der Europäischen Coil Coating Association zeigen nach 10 Jahren UV -Exposition keinen signifikanten Abbau. VOC-frei, ausgerichtet auf Leed- und Bream-Standards. Einschränkungen : Scharfe Kanten oder komplexe Geometrien können zusätzliche Beschichtung erfordern. Die Oberflächenvorbereitung ist entscheidend, um die Delaminierung zu verhindern.

C. Epoxidbeschichtungen

Verfahren : Zweikomponenten-Systeme (Harzhärten), die über Sprüh oder Bürste aufgetragen werden. Heilt zu einem harten, chemisch resistenten Film. Schutzmechanismus : Blockiert Exposition gegenüber Säuren, Alkalien und Lösungsmitteln - hoffentlich in industriellen Umgebungen (z. B. Chemiepflanzen, Abwasseranlagen). Leistung : ASTM D3359 (Adhäsionstest), die Epoxidbeschichtungen für industrielle Umgebungen als "ausgezeichnet" bewertet. Für den UV -Widerstand ist ein Topcoat (z. B. Polyurethan) erforderlich. Einschränkungen : Kann im Laufe der Zeit ohne Zeit ohne Topcoat Kreide oder Gelb; Nicht für den Außenbereich ohne zusätzlichen Schutz empfohlen.

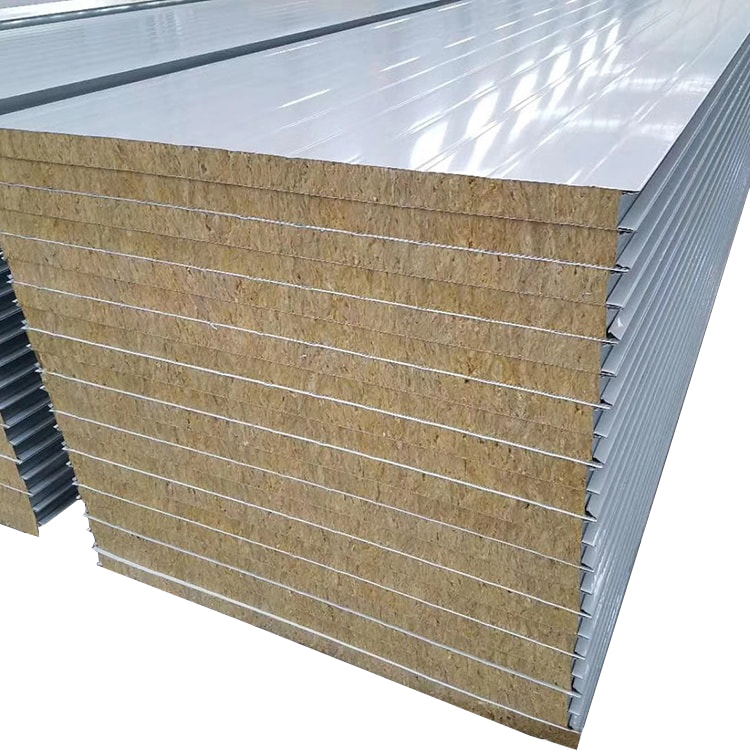

D. Duplexbeschichtung (Kombination)

Für extreme Umgebungen (z. B. Küstenindustriezonen), Duplexbeschichtung - HDG mit einem Pulver oder Epoxid -Topcoat - ermöglicht überlegene Schutz. Die Zinkschicht bietet eine Opferverteidigung, während der Topcoat UV und chemische Resistenz hinzufügt. Studien zeigen, dass Duplexbeschichtungen im Vergleich zu Einzelbeschichtungen die Lebensdauer um 50% verlaufen.

3. Korrosionsinhibitoren: Chemischer Schutz

Korrosionsinhibitoren sind Verbindungen, die einen Schutzfilm auf Stahloberflächen bilden und elektrochemische Reaktionen blockieren. Sie werden häufig in Verbindung mit Beschichtungen zum verbesserten Schutz verwendet.

Typen und Anwendungen:

- Organische Inhibitoren (z. B. Aminbasiert): Zu den Primern oder Kühlsystemen hinzugefügt. Wirksam für geschlossene Räume (z. B. Lagerstätten), in denen sich Feuchtigkeit ansammelt.

- Anorganische Inhibitoren (z. B. Chromate): Einmal häufig, aber aufgrund von Toxizität (ROHS, REACH).

- Teststandards : ASTM D1384 (Bewertung der Wirksamkeit der Inhibitor).

Vorteile:

- Kosteneffektiv für bestehende Strukturen (z. B. Nachbesserungen).

- Kompatibel mit den meisten Beschichtungen.

Einschränkungen:

- Erfordern eine regelmäßige Neubewertung (alle 1–3 Jahre).

- Ineffektiv in stark kontaminierten Umgebungen (z. B. Exposition gegenüber schwerem Öl).

4. Kathodischer Schutz (CP): Elektrochemische Verteidigung

Der kathodische Schutz unterdrückt Korrosion, indem der Stahlpurlin die Kathode in einer galvanischen Zelle. Es wird hauptsächlich für vergrabene oder untergetauchte Purlins verwendet (z. B. in Industrie -Tanks, Meerestrukturen).

A. Opferanoden

Verfahren : An die Purlin an den Zink- oder Aluminiumanoden anbringen. Die Anode korrodiert anstelle des Stahls. Standards : NACE SP0100 (Entwurfsrichtlinien). Leistung : Ideal für kleine Strukturen (z. B. Hilfsmasten). Anoden dauern 5 bis 10 Jahre vor dem Austausch.

B. Beeindrucktes aktuelles CP

Verfahren : Verwendet eine externe Stromquelle (Gleichrichter), um dem Purlin einen Schutzstrom zu liefern. Standards : NACE SP0100 (Design und Wartung). Leistung : Geeignet für große oder komplexe Strukturen (z. B. Offshore -Plattformen). Überwachung über Remote -Sensoren (IoT), um die Stromausgabe zu gewährleisten.

Vorteile:

- Hochwirksam für korrosive Umgebungen (z. B. Salzwasser, saure Böden).

- Verlängert die Lebensdauer um 20 bis 30 Jahre.

Einschränkungen:

- Erfordert eine fortlaufende Überwachung (Anodenleistung, Stromausgabe).

- Höhere anfängliche Kosten als Opferanoden.

5. Vorbeugende Wartung: Verlängerung der Lebensdauer

Kein Korrosionssystem ist dauerhaft-die Aufrechterhaltung der regulären Aufrechterhaltung ist entscheidend, um die Haltbarkeit zu maximieren. ISO 12944 (Korrosionsschutz von Stahlkonstruktionen) bietet einen Rahmen für die Wartung basierend auf dem Korrosionskategorie (z. B. C3 für städtische Gebiete, C5 für Industriezonen).

Schlüsselpraktiken:

- Inspektionen : Visuelle Überprüfungen zum Schaden von Beschichtungen (z. B. Blasenbildung, Chipping) alle 6–12 Monate. Ultraschalltests (ASTM E165) zur Messung der Wandstärke.

- Nachbesserungen : Reparieren Sie geringfügige Beschichtungsschäden mit kompatiblen Farben (z. B. zinkreicher Primer für HDG).

- Reinigung : Entfernen Sie Trümmer (Blätter, Staub), die Feuchtigkeit fangen-Verwenden Sie Niedrigdruckwasser oder eine weiche Bürste.

- Umweltüberwachung : Installieren Sie Feuchtigkeitssensoren in geschlossenen Räumen (z. B. Dachböden), um den Feuchtigkeitsaufbau zu erkennen.

6. Umweltschutz: Verringerung der Exposition

Die Kontrolle der Umgebung um Purlins ist eine kostengünstige Möglichkeit, die Korrosion zu verlangsamen:

- Drainage : Installieren Sie Dachrinnen, Abwärtsrohre und Hangdach, um stehendes Wasser zu vermeiden.

- Belüftung : Verwenden Sie Ridge Vents oder Laibit Lüftungsöffnungen, um die Luftfeuchtigkeit in Dachböden zu verringern (Ziel <60% relativer Luftfeuchtigkeit).

- Barrieren : Verwenden Sie für chemische Pflanzen Plastikbeschichtungen oder Betonumschläge, um die Exposition gegenüber ätzenden Gasen zu blockieren.

- Dampfbarrieren : Installieren Sie in Dachungssystemen, um die Feuchtigkeitsdurchdringung in Purlins zu verhindern.

Schlussfolgerung: Integrierte Strategien für den langfristigen Schutz

Der Schutz von Stahlpurlins langfristig erfordert a Geschnittener, integrierter Ansatz - Materialauswahl, Beschichtungen, Inhibitoren, kathodischer Schutz und Wartung. Jede Methode hat Stärken und Einschränkungen:

- HDG : Beste für Outdoor -Purlins in ländlichen/Küstengebieten.

- Pulverbeschichtung : Ideal für sonnige, niedrig-chemische Umgebungen.

- Epoxid : Kritisch für industrielle Umgebungen mit chemischer Exposition.

- CP : Notwendig für vergrabene/untergetauchte Purlins.

Durch die Ausrichtung dieser Strategien auf die Umwelt des Purlin (z. B. Coastal vs. Industrial) und nach den Industriestandards (ASTM, NACE, ISO) können Ingenieure und Auftragnehmer sicherstellen, dass Stahlpurlins ihre strukturelle Integrität jahrzehntelang behalten. Da Nachhaltigkeit zu einer Priorität wird, entstehen Innovationen wie Bio-basierte Beschichtungen und IoT-Überwachungssysteme, um die Haltbarkeit zu verbessern und gleichzeitig die Umweltauswirkungen zu verringern.