Das Entwerfen eines Hochleistungs-Workshops erfordert Präzision, Haltbarkeit und Sicherheit. Im Kern beruht die strukturelle Integrität des Gebäudes auf der Auswahl des Rechts Stahlsäulen und Strahlen . Diese Komponenten müssen extreme Belastungen, Vibrationen und Umweltbelastungen standhalten und gleichzeitig die langfristige Leistung aufrechterhalten.

1. Verstehen Sie die Lastanforderungen

Beginnen Sie mit einer gründlichen Lastanalyse.

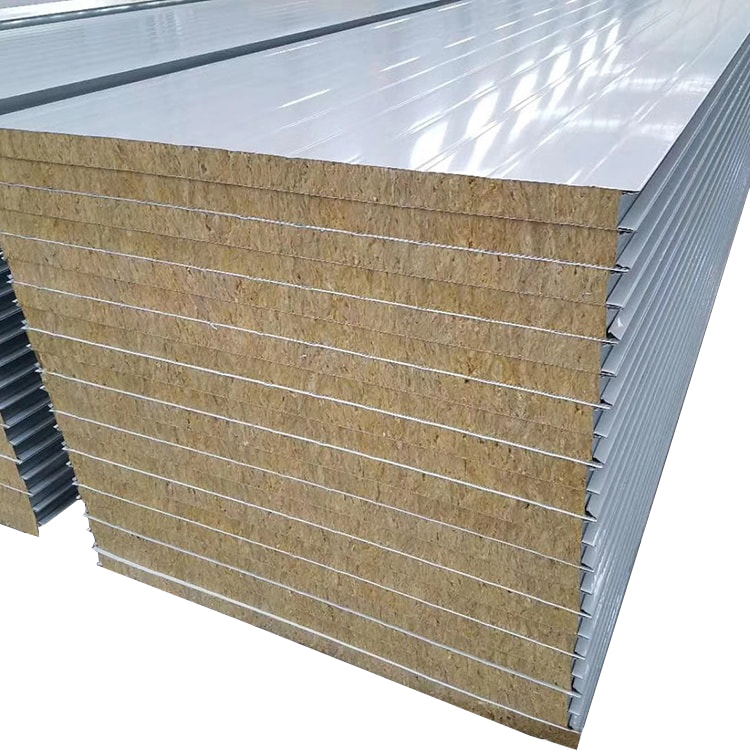

Totlasten: Berechnen Sie das Gewicht der permanenten Strukturen (Dach, Wände, Ausrüstung).

Live -Ladungen: Berücksichtigen Sie dynamische Kräfte wie Bewegungsmaschinen, Fahrzeuge und gespeicherte Materialien.

Umweltbelastungen: Faktor für Wind, seismische Aktivität und Schneeakkumulation auf der Grundlage lokaler Codes (z. B. ASCE 7, Eurocode).

Verwenden Sie die Software für Strukturingenieurwesen (z. B. SAP2000, Tekla), um Kräfte zu modellieren und kritische Belastungspunkte zu identifizieren. Säulen und Strahlen müssen berechnete Lastkapazitäten mit einer Sicherheitsspanne überschreiten (typischerweise 1,5–2x für industrielle Anwendungen).

2. Wählen Sie die richtige Stahlqualität

Materialeigenschaften bestimmen die Leistung.

ASTM A36: Ein kostengünstiger Kohlenstoffstahl für mittelschwere Lasten. Ertragsfestigkeit: 36.000 psi.

ASTM A992: Hochfestes, niedrigem Alloy-Stahl mit überlegener Schweißbarkeit. Ertragsfestigkeit: 50.000–65.000 psi - ideal für schwere Maschinenunterstützung.

Verwitterungsstähle (z. B. ASTM A588): für korrosive Umgebungen; bildet eine Schutzoxidschicht.

Überprüfen Sie die Mühlenzertifizierungen, um die Einhaltung der Branchenstandards sicherzustellen.

3.. Optimieren Sie Querschnittsformen

Die Geometrie wirkt sich auf Stärke und Effizienz aus.

H-Träger (breiter Flansch): Hohe Trägheitsmoment für Biegewiderstand. Ideal für langspannige horizontale Strahlen.

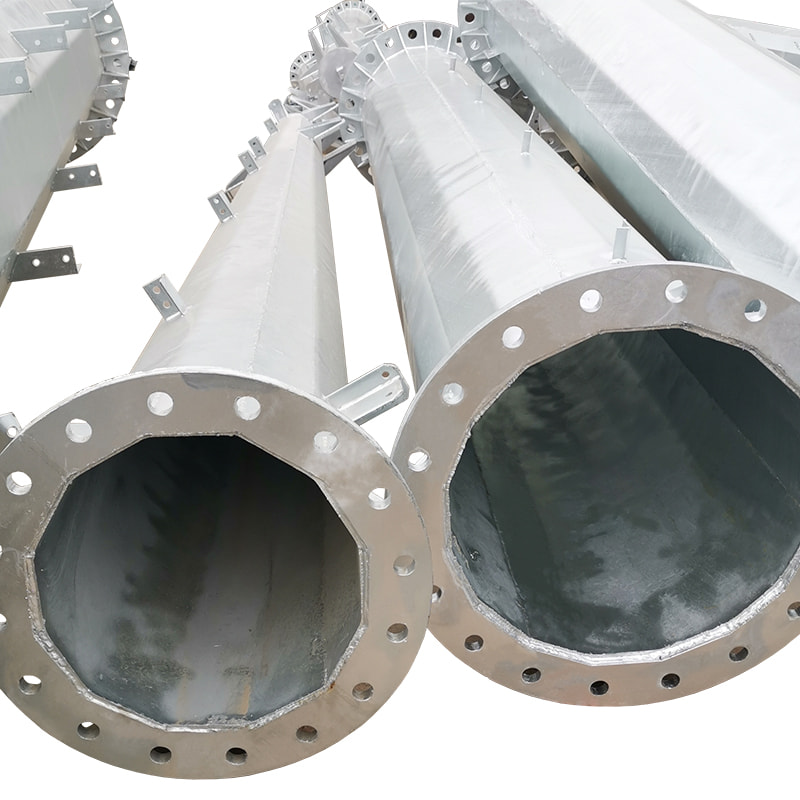

Boxsäulen (HSS): Hohlstrukturabschnitte bieten Torsionsstabilität für vertikale Lasten in mehrstöckigen Workshops.

BAURTE ABSCHNITTE: Angeordnete geschweißte Platten für ultra-feavy Lasten (z. B. Kranlaufbahnen).

Vermeiden Sie Überbezeichnung - Match -Profile zum Laden von Pfaden, die in Ihrer FEM -Analyse (Finite -Elemente -Methode) identifiziert wurden.

4. Bewerten Sie die Verbindungssysteme

Gelenke sind potenzielle Ausfallpunkte.

Verschraubte Verbindungen: schnellere Installation; Einstellbar für Feldeinstellungen. Verwenden Sie mit Vorspannung hochfeste Schrauben (A325/A490).

Schweißverbindungen: Starrverbindliche Verbindungen für die maximale Lastübertragung. Geben Sie Schweißnähte für kritische Knoten an.

Basisplatten und Ankerschrauben: Stellen Sie sicher, dass die Spalten mithilfe von Gästenbasisplatten sicher an Fundamenten verankert sind.

Folgen Sie AISC (American Institute of Steel Construction) oder EN 1993 (Eurocode 3) Richtlinien für gemeinsames Design.

5. Priorisieren Sie Korrosion und Brandschutz

Erweitern Sie die Lebensdauer mit proaktiven Beschichtungen.

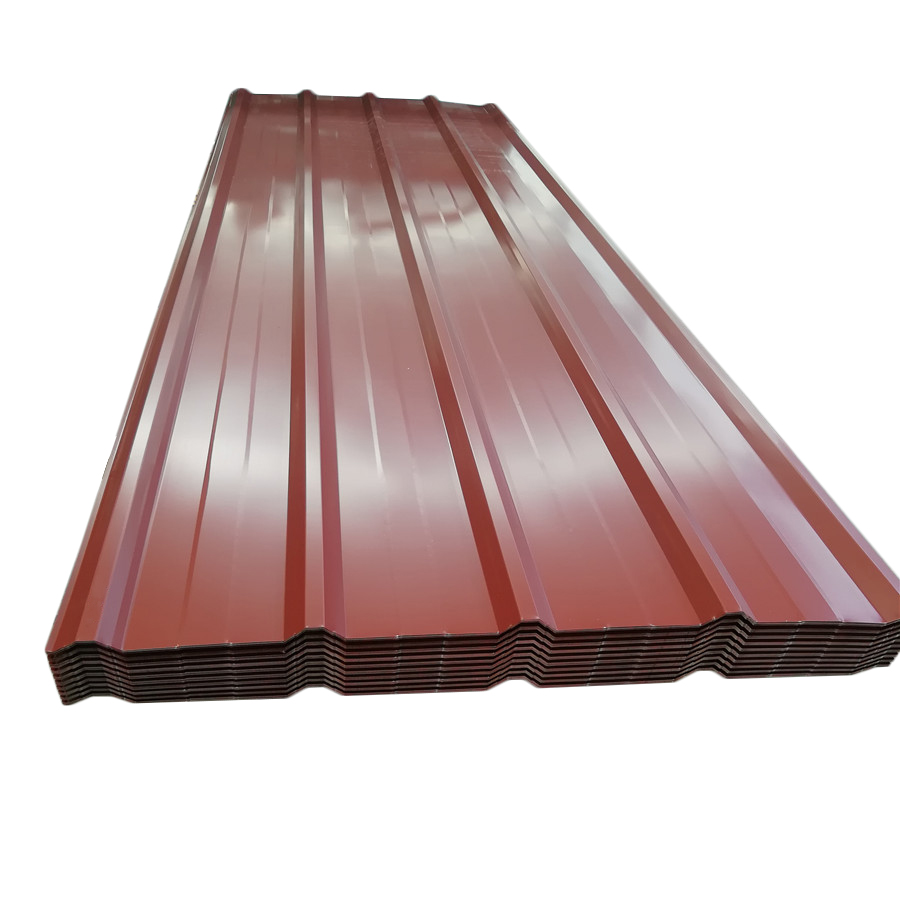

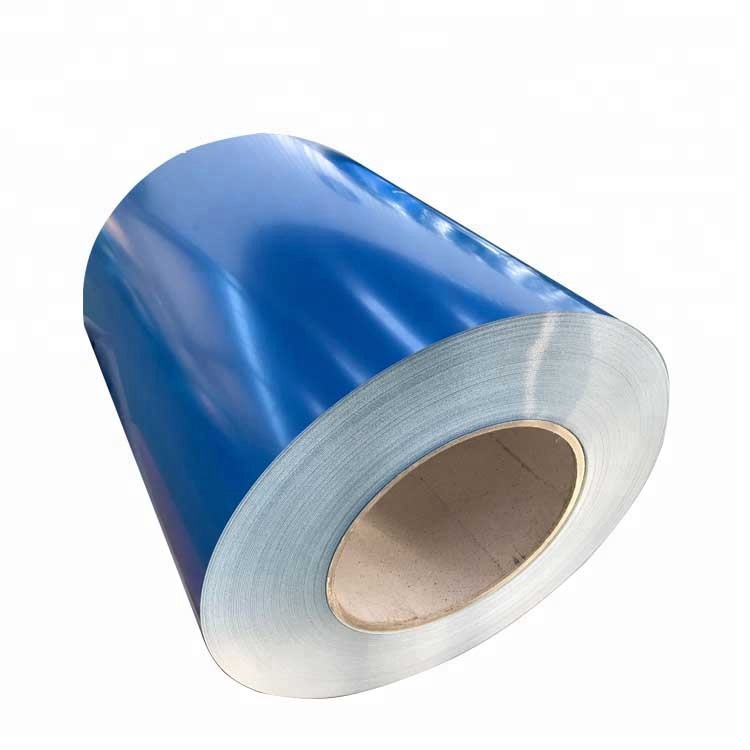

Galvanisierung: Heißtip-Galvanisierung fügt eine Zinkschicht zur Rostprävention in feuchten oder Küstengebieten hinzu.

Epoxid-/Polyurethanfarben: Schleifen Sie chemische Resistenz in Workshops mit Ölen oder Lösungsmitteln an.

Intumescent -Beschichtungen: feuerfestes Treffen mit ASTM E119 -Brandbewertungen (2–4 Stunden).

Überprüfen Sie die Beschichtungen regelmäßig und planen Sie Wartungszyklen.

6. Nutzen Sie die kostengünstige Optimierung

Gleichgewichtsleistung und Budget.

Standardgrößen: Verwenden Sie off-the-Shelf-Abschnitte, um die Herstellungskosten zu senken.

Modulares Design: Vorbereitete Baugruppen für eine schnellere Erektion vor Ort.

Lebenszykluskostenanalyse: Faktor für Wartung, Energieeffizienz und potenzielle Nachrüstanforderungen.